相談・改良を重ね作り上げた研削盤。今では13台導入済みです。

導入の経緯

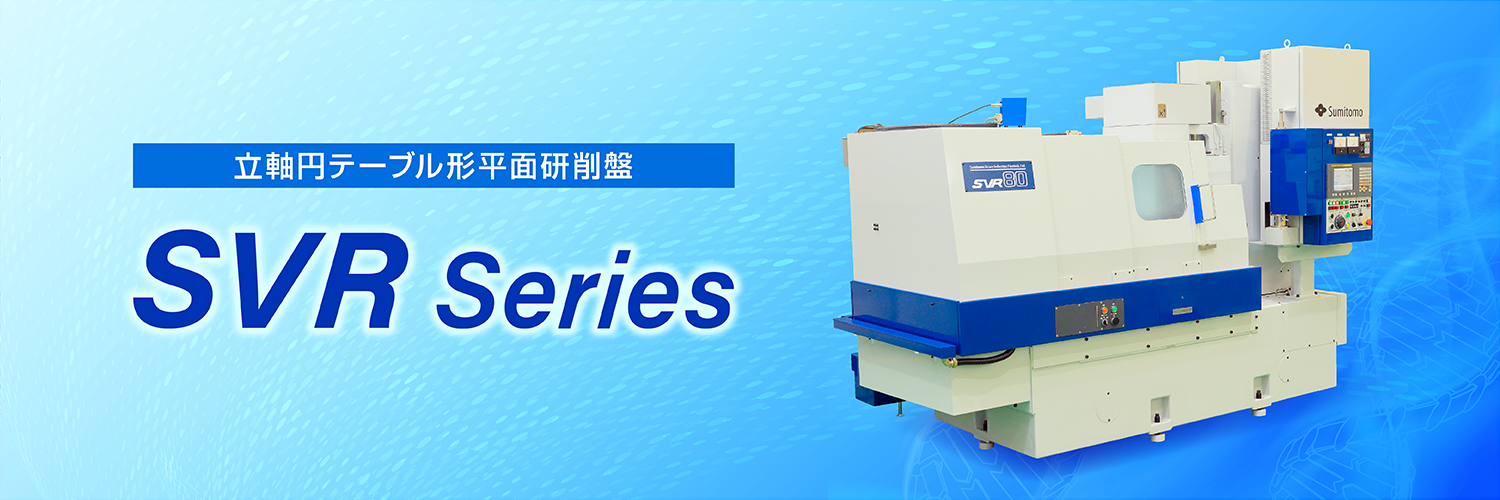

以前よりロータリーの研削盤を使用しており、当時は鋏そのものを削っていましたが次第に鋏の研磨は専用機でおこなうようになったため、使用していた研削盤では金型のみを削るようになりました。その際は当時の主流である一発研磨をおこなっていましたが、そのやり方ではなかなか精度が出にくいという事もあり、今一度昔のやり方に戻ってみよう、という話しになりました。そのタイミングから新たにロータリーの研削盤を探し始めたのですが、近い地域でロータリー研削盤を製作されているのが住友重機械ファインテックだった事もあり、工場へ実機の確認に行った事がキッカケとなります。

導入後の効果

工場に実機確認へと向かった後、実際の運用までには一年半を要しました。基本的に研削盤の性能といえばいかに真っ直ぐ削るかを問われるかと思いますが、鋏の場合は真っ直ぐ削るものではないため、その点を理解し再現可能な形を取っていただくまで、何度も何度も打ち合わせや相談、テスト研削を重ねる事になりました。此方がやりたい研削をしっかりと伝える事で当時の営業の方にはご理解いただく事ができ、テストピースでは求めた精度が実現されていると確認できた事から稼働開始の流れとなりました。

その時に研削盤を導入して以降、稼働台数は次々と増え、今では13台を使用しています。30年以上の歴史を持つ初代の研削盤も、まだまだ現役で稼働できています。

岡恒鋏工場では毎日35テーブル程を製作しているのですが、製品精度というものは最終的に砥石の影響がとても大きいため、いかに砥石をマッチさせるかが重要になります。導入後、30年を超えるこの間には砥石も何度か変更し、研削盤一台での研磨能力は最初から比べると二倍程にはなっているのかな、と感じています。

初号機から数台を仕入れる時には改良に改良を重ね、その時々の制作状況に合った機械を作り上げていく事が出来ました。今後もそういった相談がしやすい住友重機械ファインテックであって欲しいと願っています。

メンテナンス・サービス

シンプルな構造の機械なので、メンテナンスはしやすいです。ほぼ手がかからないと言えますね。

アフターケアとしては、製品パーツの入手に時間がかかっていた頃もありますが、そちらに関しても相談を重ねた結果、製品ストックの品揃え面もかなり良くなったかと思います。トラブルが起きた際にも、こちらの内情を理解いただいた上で対応いただけました。今後もご提案をいただけたら、と考えています。

導入メリット

- 要望をしっかりと伝えることで求める性能・精度を実現

- アフターケアも万全!製作状況に合わせた改良が可能

- メンテナンスのしやすさも好評

お客様情報

株式会社 岡恒鋏工場 専務取締役

工場長 宮地弘様

私たちがサポートしています!

自社製品をご案内するだけでなく、何気ない言葉から顧客様のご要望や潜在的ニーズを聞き出し、自社工場と協力し、最良のご提案が出来るよう努めています。

住友重機械ファインテック株式会社

精密営業部

主任 杉本 寿樹