适用行业・加工件

冷却液处理装置 超硬钻头・工具 钻头・丝锥・立铣刀冷却液处理装置 硬质合金模具 冲头

冷却液处理装置 液晶・半导体部件 电子部件材料

冷却液处理装置 汽车・汽车零件・摩托车零件 珩磨加工・电火花加工・研磨加工

产品特征

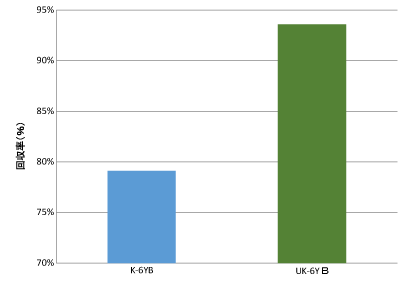

回收能力是标准机型的1.7倍!

回收能力是K型(标准机型)的1.7倍!

在回收难以磁化的磨屑(磨削硬质合金刀具等)和细小磨屑残渣(珩磨,研磨,电火花加工,超精加工)等方面发挥威力。

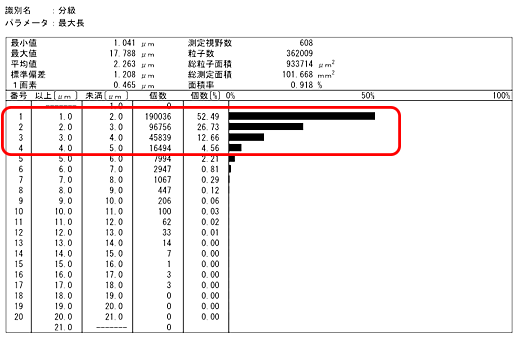

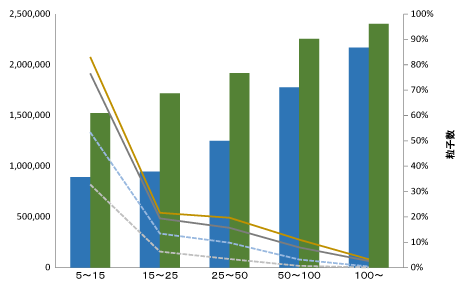

5μm以下96%以上

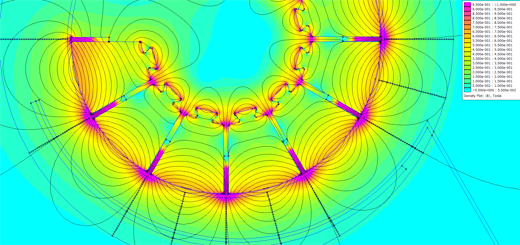

「提高磁力」(排斥磁力回路)

基本结构与磨床上使用的磁性分离机相同。但是,主要部件磁鼓的磁铁,通过优化设计布置,表面磁通密度达到0.9T。

细小磁粉回收装置

磁性残渣回收情况

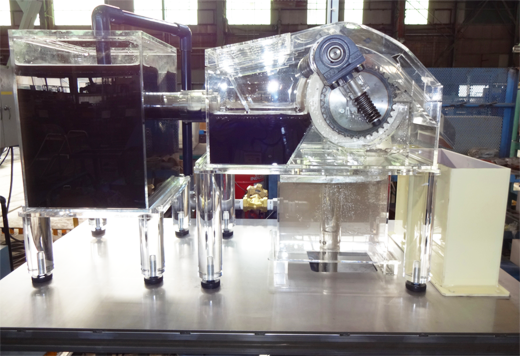

能够产生高磁场的FINEMAG系列的UK机型,作为细小磁性金属粉末回收装置,具有巨大的市场潜力。

除了回收零件加工产生的切屑之外,它还可以用于回收磨削加工中产生的微细粉末和原材料等杂质。

通过连续过滤提高生产效率

引进UK型磁性分离机后,可以在不暂停生产设备的情况下连续回收微细磁性残渣。

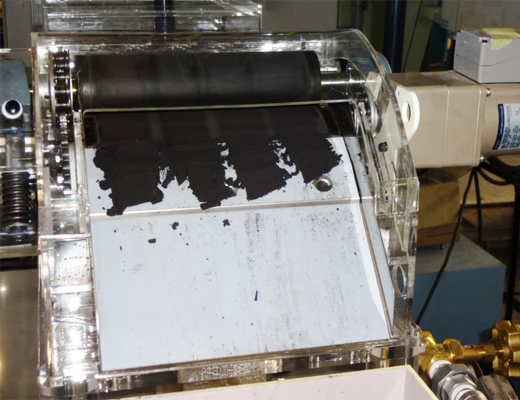

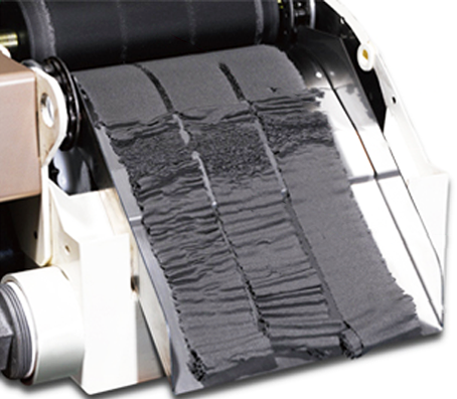

FINE MAG UK型 【左 通过前 未过滤的磨削液】 【右 通过后 过滤后的磨削液】

提高脱水性能

吸附在UK型磁鼓上的磁性残渣,经过橡胶辊的挤压将其所含的水分挤净,排到磨屑箱中。

无耗材

不需要像使用过滤网那样定期更换,节省时间和人力。

- 大幅减少过滤纸、硅藻土过滤网、生产线上使用的过滤网等“二次过滤装置”的负担。

- 超群的残渣回收能力,减少了加工过程中不良品的产生。大副减少了水箱清洗次数。超强的挤净性能,使设备周边能够保持清洁,有助于工厂美化和环境改善。

- 能够回收硬质合金工具等不易被磁化的残渣,以及通过珩磨加工等产生的细微粉末残渣。

- 提高硬质合金的回收率和磨削液挤净率,使回收资源的价值得到提高。(例如:碳化钨)

实绩案例

实绩案例1

- 测试机型:FINE MAG UK-2型

- 机床:工具磨床

- 工件:硬质合金钻头(K)

- 磨削液:合成水溶性

- 系统:OFFLINE(部分过滤)

- 时间:2015年3月~4月

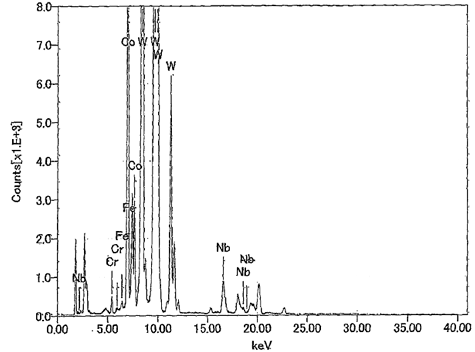

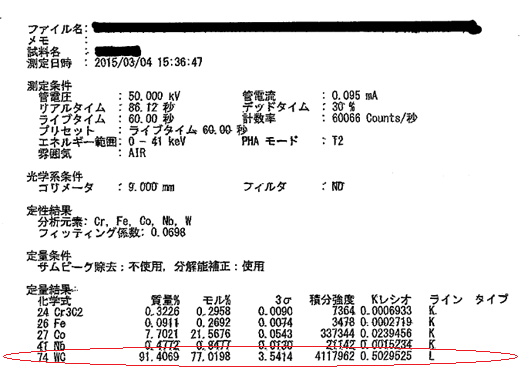

验证

测量工件加工前和加工后重量,同时记录加工件数。通过计算工件加工前与加工后的重量差乘加工件数,计算出碳化钨的生成重量。

根据UK型回收的碳化钨残渣重量的比率计算回收率。

结果

切槽加工中产生的超硬磨削残渣重量数据

| 3/12~4/17 UK型检测结果 |

磨屑重量合计(3/12~4/17) | 6,769 g |

|---|---|---|

| UK型超硬残渣回收重量(4/20回收) | 3,553 g | |

| FINEMAG UK型 回收率 | 52.5 % |

从UK型回收的硬质合金残渣中的成分分析其结果是碳化钨含有约91.4%

实绩案例2

- 测试机型:FINE MAG UK-6YK-1型

- 机床:沟槽磨床

- 工件:硬质合金刀片(K、Z)

- 磨削液:水溶性冷却液

- 处理流量:60L/min

- 系统:ONLINE(全部过滤)

结果

硬质合金残渣回收量约为15kg/月。假设回收价格为1400日元/kg,15kg/月×1400日元= 21,000日元/月。

以年为单位换算,21,000日元/月×12个月= 252,000日元/年

3年是252,000日元×3年= 756,000日元/ 3年。

实绩案例3

- 测试机型:UK-8Y-1型

- 机床:旋转磨床

- 工件:硬质合金刀片(K、Z)

- 磨削液:水溶性冷却液

- 时间:2015年2月~7月

结果

硬质合金残渣3个月平均回收率约为49kg/月。假设硬质合金回收价格为1200日元/kg,49kg/月×1200日元= 58,800日元/月。

以年为单位换算,58,000日元/月×12个月= 705,600日元/年

3年是705,600日元×3年= 2,216,800日元/ 3年。

实绩案例4

- 测试机型:UK-6Y-1型

- 机床:电火花机

- 工件:模具(SKD)

- 系统:OFFLINE(部分过滤)

- 时间:2015年2月~9月

结果

电火花机在约2个月内回收微细磁粉约18升。

二次过滤网(2μm)的使用寿命延长至400小时,UK安装前是300小时。

在ONLINE系统中,可以进一步延长过滤网使用寿命。

产品规格

规格

| 磨床 | 外圆磨床(移动磨削) |

|---|---|

| 处理流量 | 60L/min |

| 工件 | φ100×400 |

| 移动速度 | 10mm/s |

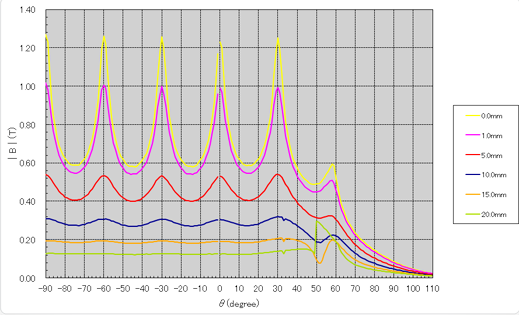

| 分析 | 符合 JIS B 9930 , 符合 JIS B 9931 |

| 砂轮 | N3A 80 J 8 VSK-1 |

磨削试验性能图(计数法)

磨削试验性能图(质量法)